12.6.2.1彎管工藝及技術(shù)要求

彎管就是通過彎管設(shè)備將直管彎曲成各種需要的角度。 彎管方法分為冷彎和熱彎兩種。 管材冷彎是指將彎管在室溫下彎曲,無需加熱; 管材熱彎是指將彎管加熱到一定溫度后再進(jìn)行彎管。

1)冷彎及其工藝要點

管材冷彎包括按樣棒冷彎、按管件圖冷彎、先彎后焊、冷彎先焊后彎。 按樣棒冷彎是將樣棒按平面、三維形狀的制作進(jìn)行彎曲。 冷彎芯棒的提前量必須適當(dāng)。 為了保證彎管的質(zhì)量,必須掌握好回彈角度。

先焊后彎的工藝流程是在彎管之前先將管接頭焊接到管子的直段上,然后再將管子彎曲。 因此,彎管必須先焊接,然后彎曲,不得留余量。 開始彎曲時,前法蘭上的螺孔位置應(yīng)與圖紙一致。 所有彎頭彎曲后,管法蘭上的螺孔位置必須符合圖紙要求。 先焊后彎工藝在中國船廠尚未得到廣泛應(yīng)用。 但為了降低成本、縮短造船周期,這一新工藝肯定會在各船廠推廣應(yīng)用。

2)熱彎及其工藝要點

管道熱彎包括填砂平臺熱彎和中頻彎管。

填砂平臺熱彎時,首先用砂子填充管道,使管道彎曲時受熱區(qū)基本保持原有形狀。 應(yīng)根據(jù)不同管道材質(zhì)控制管道加熱溫度。 鋼管的加熱溫度一般為900~1050℃,可以彎曲。

中頻彎曲的基本原理是利用中頻電流產(chǎn)生的交變電磁場來加熱管道。 被加熱的加熱區(qū)非常狹窄,加熱區(qū)兩側(cè)都處于寒冷狀態(tài)。 當(dāng)外界給管道施加扭矩時,管道就會彎曲變形。 在彎曲過程中,在加熱、彎曲、冷卻和移動時始終保持窄帶。 彎曲成形部還起到彎管模具的作用,因此不需要彎曲模具。

熱彎雖然加工復(fù)雜,但成本較高,加工質(zhì)量比冷彎差,但熱彎可以彎曲小半徑或大半徑的管子。

管道的彎曲質(zhì)量直接影響管道的安裝要求和使用壽命。 因此,在彎曲管子時,必須保證彎頭的圓度、外層減薄率、內(nèi)層皺紋高度、彎曲誤差和表面質(zhì)量。 為了保證彎管質(zhì)量,在彎管過程中必須遵循相關(guān)工藝要點:

(1)管道的彎曲半徑一般不小于管道外徑的3倍。 在管道布置比較緊湊的地方,在保證彎管質(zhì)量的前提下,允許小于3倍,但不小于1.5倍。

(2)不銹鋼管、合金鋼管宜冷彎。 如需熱彎,不銹鋼管應(yīng)加熱,以免滲碳,而硬化傾向較大的合金鋼管不宜用水冷卻。 銅管冷彎前應(yīng)進(jìn)行部分退火處理。

(3)彎管機(jī)、管子內(nèi)徑及塞芯工作部分應(yīng)涂適量潤滑油。

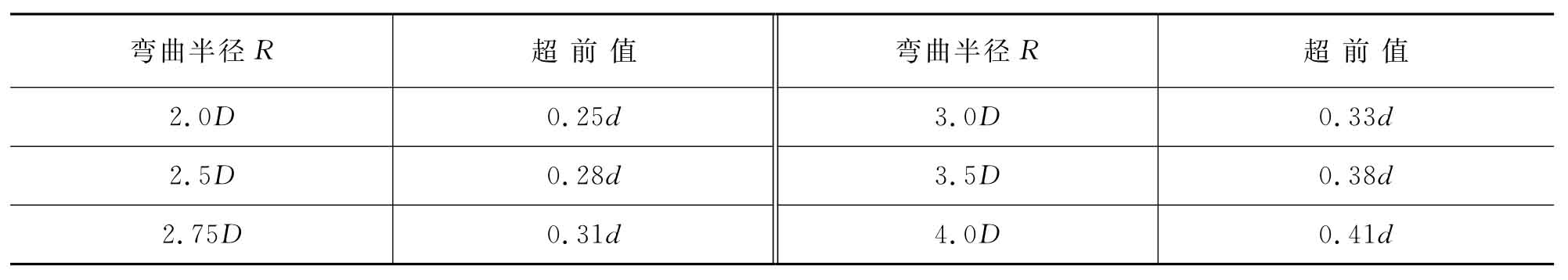

(4)對于有芯彎管機(jī),彎管時芯桿端部的圓柱截面位置應(yīng)超過與其垂直的模具中心線,其導(dǎo)程值一般根據(jù)試驗確定。 新安裝調(diào)試好的彎管機(jī)可按表12.6-2選用。

表12.6-2彎管導(dǎo)程值

注:表中D、d分別表示管道的外徑和內(nèi)徑。

(5)彎曲銅、鋁管時,必須仔細(xì)清除管道內(nèi)外表面以及與機(jī)械設(shè)備和管道接觸部位粘附的硬質(zhì)雜物(如鐵屑、沙子等)。 彎曲時應(yīng)加少許潤滑油,防止管子內(nèi)外表面拉傷。

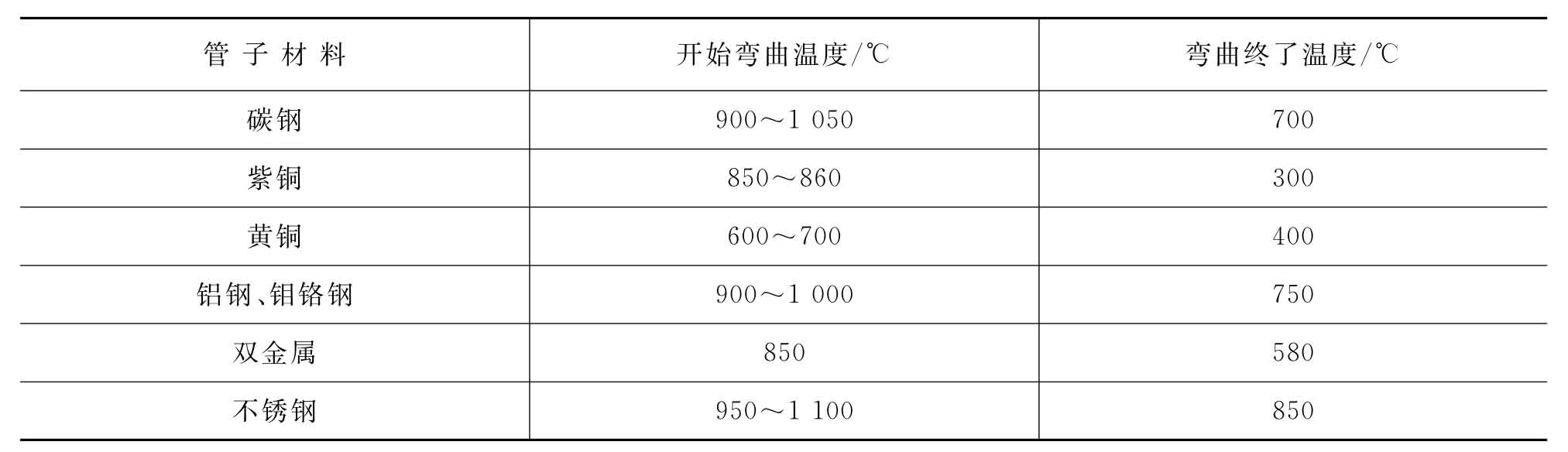

(6)管材熱彎時,加熱應(yīng)緩慢、均勻、徹底,防止過燒。 加熱溫度見表12.6-3。

表12.6-3管材熱彎加熱溫度

(7)冷彎銅及銅合金管彎曲后應(yīng)進(jìn)行退火處理。 退火溫度為500~700℃。 外徑大于120mm的合金鋼管和碳鋼蒸汽管彎曲后應(yīng)進(jìn)行退火處理。 碳鋼管應(yīng)加熱至600~650℃,壁厚小于或等于25mm,并保溫至少1小時,然后置于平靜空氣中。 緩慢冷卻,合金鋼管的熱處理是由成分決定的。

12.6.2.2彎管質(zhì)量要求

(1)管壁不應(yīng)有因碰撞而造成的擦傷溝槽和明顯凹陷,管彎頭不應(yīng)有裂紋、結(jié)疤、燒傷、折疊、分層等缺陷。 如有上述缺陷,應(yīng)徹底清除,清除部位的壁厚減少量應(yīng)在壁厚減少率的允許范圍內(nèi)。

(2)彎曲角度誤差和旋轉(zhuǎn)角度誤差應(yīng)符合表12.6-5(管件裝配尺寸偏差標(biāo)準(zhǔn))序號第2、3、4項的規(guī)定。

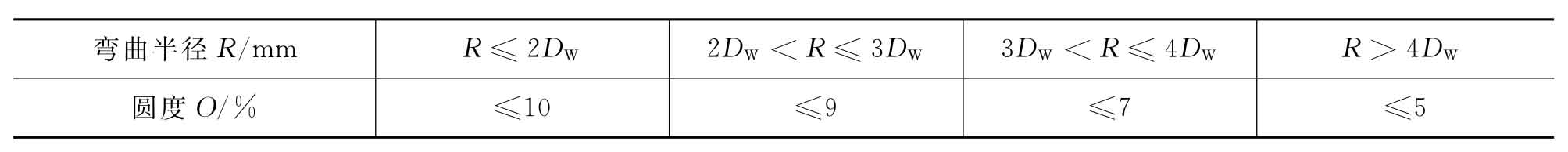

(3)彎管的圓度應(yīng)符合表12.6-4的規(guī)定。

表12.6-4 彎管圓度

注:表中DW為管道實際外徑。

圓度O按公式12.6-1計算:

式中:O——彎曲處截面圓度/%;

DW——管道實際外徑/mm;

A——彎曲段最大外徑/mm;

B——彎曲段最小外徑/mm。

(4)管壁減薄率要求

測量管材彎曲前后的壁厚,可計算出管材彎曲后的管壁減薄率η1,并按式(12.6-2)計算:

式中:η1——管材彎曲后壁厚減薄率/%;

t——彎曲前管壁實際平均厚度/mm;

t1——彎曲后管壁最薄處的厚度/mm。

管壁減薄率要求值η2按下式(12.6-3)計算:

式中:η2——管道彎曲壁減薄率要求值/%;

DW——管道實際外徑/mm;

R——彎曲半徑/mm。

顯然,eta1應(yīng)小于eta2,這樣彎管質(zhì)量才符合要求。

(5)管壁皺紋高度要求。 管道彎曲后,允許有均勻的皺紋,但其高度不得超過管道實際外徑的2%,對于直徑DN65mm以下的管道應(yīng)消除。

12.6.2.3彎管機(jī)

彎管機(jī)按彎管方式分類,包括冷彎管機(jī)和熱彎管機(jī)。 冷彎管機(jī)按驅(qū)動方式可分為手動、電動和液壓驅(qū)動三種。 按控制方式可分為手動、程控和數(shù)控彎管機(jī)。

1)手動彎管機(jī)

彎管的。 其結(jié)構(gòu)簡單、使用方便、攜帶方便。 一般可彎曲外徑27毫米以下的管道。

2)電動彎管機(jī)

它由傳動部分(機(jī)內(nèi))和彎曲部分(機(jī)外)組成。 傳動部分包括機(jī)械傳動和電機(jī)調(diào)速。

3)液壓彎管機(jī)

它利用液體壓力作為彎管機(jī)的動力。 與電動彎管機(jī)相比,運行更可靠,穩(wěn)定性更好,彎管角度精度更高。 電動彎管機(jī)彎管時,斷電后,由于機(jī)械傳動的慣性,彎管盤繼續(xù)隨主軸轉(zhuǎn)動約1°至3°。 液壓彎管機(jī)則沒有這個缺陷,不受機(jī)械傳動慣性的影響。

4)手動、程控、數(shù)控彎管機(jī)

一般指有芯液壓彎管機(jī)。 其機(jī)械結(jié)構(gòu)基本相同,主要由彎管機(jī)、送料機(jī)構(gòu)和轉(zhuǎn)角機(jī)構(gòu)組成。

手動彎管機(jī)的彎曲、送管、翻轉(zhuǎn)均由手動控制。

程控彎管機(jī)也稱為半自動彎管機(jī)。 一般彎管、送管都是自動的,轉(zhuǎn)彎角度是手動控制的。

數(shù)控彎管機(jī)也稱為全自動彎管機(jī)。 如果管材按照先焊接后彎管工藝加工,則必須采用數(shù)控彎管機(jī)才能保證彎管質(zhì)量要求。

數(shù)控彎管機(jī)是一種能按照規(guī)定的程序和數(shù)據(jù)自動工作,完成彎管任務(wù)的自動化機(jī)床。 由于管材回彈、伸長等因素的影響,管材加工精度不等于數(shù)控彎管機(jī)的控制值。 為此,在討論數(shù)控彎管機(jī)的加工精度時,不僅要研究機(jī)器的定位精度,還要重點研究如何修正回彈和伸長。 否則,將難以保證成品管材的加工精度。

5)平臺熱彎裝置

平臺加熱彎管裝置由兩部分組成,一部分是加熱爐,另一部分是彎管平臺。

6)中頻彎管機(jī)

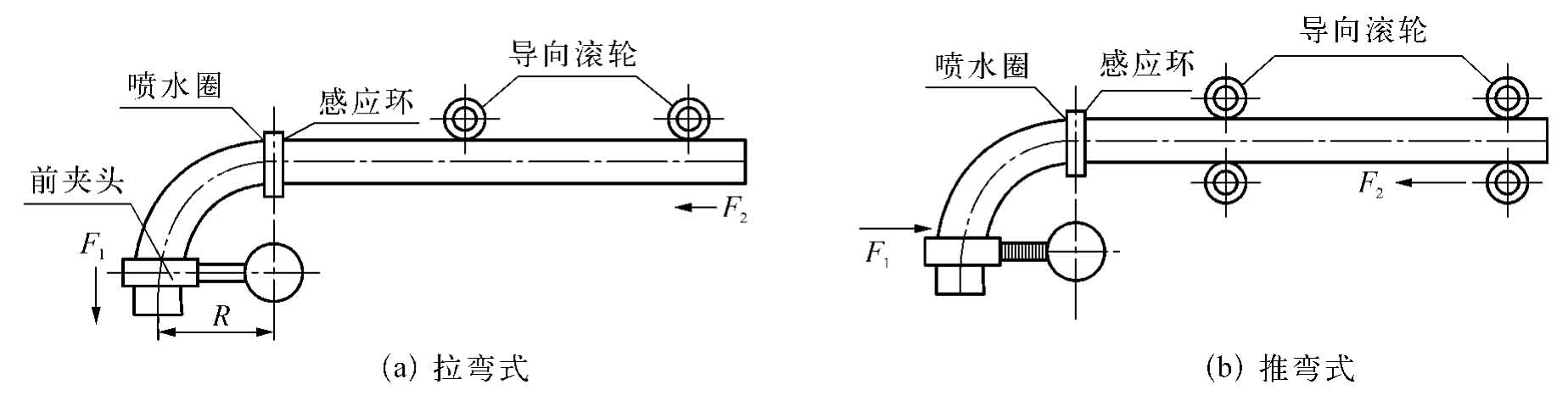

中頻彎管機(jī)按受力方式不同可分為拉彎式、推彎式和推拉組合式三種。

圖12.6-1(a)為拉彎彎彎管機(jī)示意圖。 拉彎的特點是可以彎曲薄壁管,但壁厚減薄量大,彎曲首尾質(zhì)量較差。

圖12.6-1(b)為推彎彎彎管機(jī)示意圖。 推彎可以消除拉彎的缺陷。 彎管壁厚減少量小,彎頭和彎頭末端無內(nèi)凹缺陷,操作方便。 它是目前使用最廣泛的形式。

推拉式組合彎管機(jī)綜合了推拉式彎管機(jī)的優(yōu)點,一般適用于大型彎管機(jī)。

圖12.6-1 中頻彎管機(jī)

如需設(shè)備詳細(xì)資料 請聯(lián)系銷售經(jīng)理

朱經(jīng)理:187-9683-8612(同微信)

我們將給您發(fā)送詳細(xì)的設(shè)備資料和報價!

×